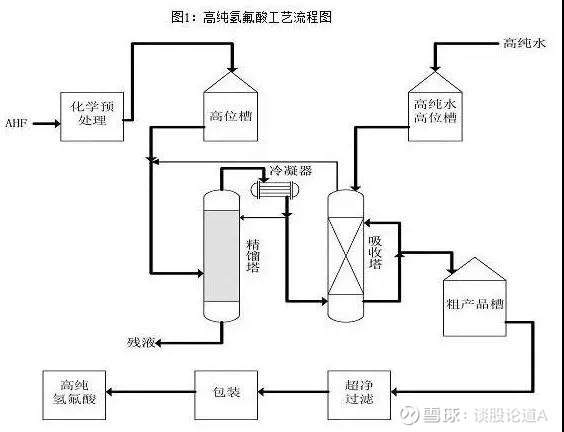

本工艺是将无水氢氟酸由储槽输送至计量槽后,经粗过滤去除搀杂的不纯物,再由塔节上方入料进入精馏塔,经过精馏别离去除无水氢氟酸中的高、低不同沸点不纯物,并以多套精馏塔串联操作,以到达契合SEMI 国际标准的质量,上述出产设备是选用碳钢/不锈钢衬聚四氟乙烯/四氟乙烯—全氟烷氧基乙烯基醚共聚物资料,出产的根本工艺选用常压、全封闭、接连化,选用热水低温(小于100℃)精馏,精馏得到的氟化氢气体经冷却后,进入有高纯水的稀释槽顶用超纯水吸收稀释,并操控氟化氢入料量到达所需求的浓度含量,随后经0.05um以下超滤工序,终究在密闭洁净环境条件下(Class 1000以下等级)进行灌装得到终究产品高纯氢氟酸。

无水氟化氢经过负压吸料进入除砷设备,因AHF含有与其沸点较为挨近的AsF3,经过投加高锰酸钾溶液(氧化剂)进行化学预处理,将AsF3氧化成AsF5,AsF5与HF沸点相差较大,能够在后续精馏过程中除掉。

化学预处理后的物料送至精馏塔中进行精馏,精馏塔以蒸汽加热的热水为热源。无水氢氟酸的气液两相经过逆流触摸,进行相际传热传质,液相中的易蒸发组分进入气相,气相中的难蒸发组分转入液相,在塔顶得到易蒸发组分,塔底得到难蒸发组分。从塔顶引出的轻组分(首要成份为HF)经冷凝器冷凝,冷凝液部分回流至精馏塔内从头精馏别离,部分作为高纯氢氟酸采出。项目采纳多级精馏塔串联操作,氟化氢(AHF)在精馏塔内重复精馏别离,塔底液体作为工业级氢氟酸采出。

未冷凝的精馏废气(G1-1)进入“二级水洗+一级碱洗”废气处理设备处理后由28m高排气筒排放。

精馏得到的氟化氢气体冷却后,进入稀释槽内用超纯水进行吸收稀释,经过操控氟化氢入料量到达所需求的浓度含量。稀释期间氟化氢会放出很多热量,稀释的氢氟酸溶液输送至冷却器循环降温。

吸收槽尾气(G1-2)进入“二级水洗+一级碱洗”废气处理设备处理后由28m高排气筒排放。

稀释后的氢氟酸溶液泵至过滤器,经0.05um以下超滤工序,去除溶液中的微粒子。

液氨由储槽输送至再沸器,以热水流经再沸器夹套的加热方法,使液氨气化成气氨,再经过滤器去除杂质,净化后的气氨泵入反响釜。

液氨气化工段会发生工艺废气(G2-1),首要成分为氨,搜集后进入“二级水洗+一级酸洗”废气处理设备处理后由28m高排气筒排放。

在氨分子中,氮的电负性比氢大,N-H共价键的电子对倾向氮原子。氨在水中的溶解度极大,它在水溶液中存在下列平衡联系:

氨在水中构成NH4+,一起游离出OH-,使氨的水溶液呈碱性。椐此,HF离解出的H+和F-能够同NH3·H2O离解出的NH4+和OH-反响生成H2O和NH4F:

反响吸收工段会发生工艺废气(G2-2),首要成分为氟化氢、氨,搜集后进入“二级水洗+一级酸洗”废气处理设备处理后由28m高排气筒排放。

稀释后的氢氟酸溶液泵至过滤器,经0.05um以下超滤工序,去除溶液中的微粒子。

混合槽内按1:1份额投加NH4F与HF,混合反响出产NH4HF2(BHF)。

得到所需浓度含量的BHF溶液,经过泵输送至过滤器,经0.05um以下超滤工序,去除溶液中的微粒子。

项目规划超纯水站规划为4m3/h,新增超纯水设备体系1套,原水为新鲜水,选用电子级纯水设备制备,出水满意电子级纯水要求。

(3)安全过滤:首要是保安器,安稳去除影响膜安全性的杂质,以确保反渗透的正常工作;

(4)反渗透:脱盐率达90%以上,减轻离子交换柱负荷,进口压力有必要安稳在0.2 MPa;

(5)混床:深度除盐,要求反洗再生完全彻底,进口压力不大余0.3 MPa;

(6)精细过滤:去除20μm以上的微粒,滤料小于0.45μm,出水水质小于50个/mL;

(7)精床:水质契合出水要求,再生液有必要为剖析纯,反洗用纯水,进口压力不大于0.1 MPa;

(8)超滤:0.2 的精细过滤器,去除10μm以上的微粒,出水水质小于10个/mL。